フリーズドライ製法は、原材料の栄養価や風味を最大限に保持しながら長期保存を可能にする技術です。本ガイドでは、ペットフード開発者に向けて、製造工程のポイントや設計上の注意点、品質・安全性確保のための最新知見を体系的に解説します。

フリーズドライとは

フリーズドライ(凍結乾燥)は、食品をいったん凍結させてから真空中で水分を昇華(固体の氷から直接気体へ変化)させて乾燥させる技術です。

一般的な熱風乾燥と異なり、高温をかけないため食品の色・香り・風味・栄養価がほとんど損なわれません。例えば農林水産省も「乾燥工程で高温をかけないので、ビタミンなどの栄養価が損なわれにくい」と報告しています。

また、水分を飛ばすことで雑菌の繁殖が抑えられ、常温でも長期保存が可能であり、防腐剤を添加する必要もありません。そのためフリーズドライ食品は非常時の保存食から宇宙食まで広く利用されています。

フリーズドライの主なメリット

栄養素・風味の保持

高温加熱しないため栄養成分の劣化が非常に少なく、ビタミンやアミノ酸もほぼそのまま残ります。素材本来の香りや旨味も閉じ込められるので嗜好性も高く保たれます。

形状・組織の維持

冷凍状態から乾燥させるため、製品の体積や形がほとんど変化せず、細胞組織の変化も最小限に抑えられます。肉や野菜でも元の見た目を保ちやすくなります。

再水和性の高さ

乾燥後の食品内部には氷が昇華した無数の微細な孔が残るため、水やぬるま湯を加えると短時間で元の状態に戻ります。例えば、15gの乾燥フードを約50gに復元できます。

長期保存性

水分がほとんど残らない(通常5%以下)ため腐敗しにくく、未開封で約2年以上の長期保存が可能です。真空下で加工することで酸素による酸化も抑えられ、防腐剤不要で安全に保存できます。

フリーズドライの製造プロセス

フリーズドライの製造は、大きく「前処理」「凍結」「一次乾燥(昇華乾燥)」「二次乾燥(仕上げ乾燥)」「包装」のステップに分かれます。それぞれの工程で高度な温度・真空管理が必要ですが、手順自体はシンプルです。以下に工程順で説明します。

フリーズドライ製法の工程

- 前処理

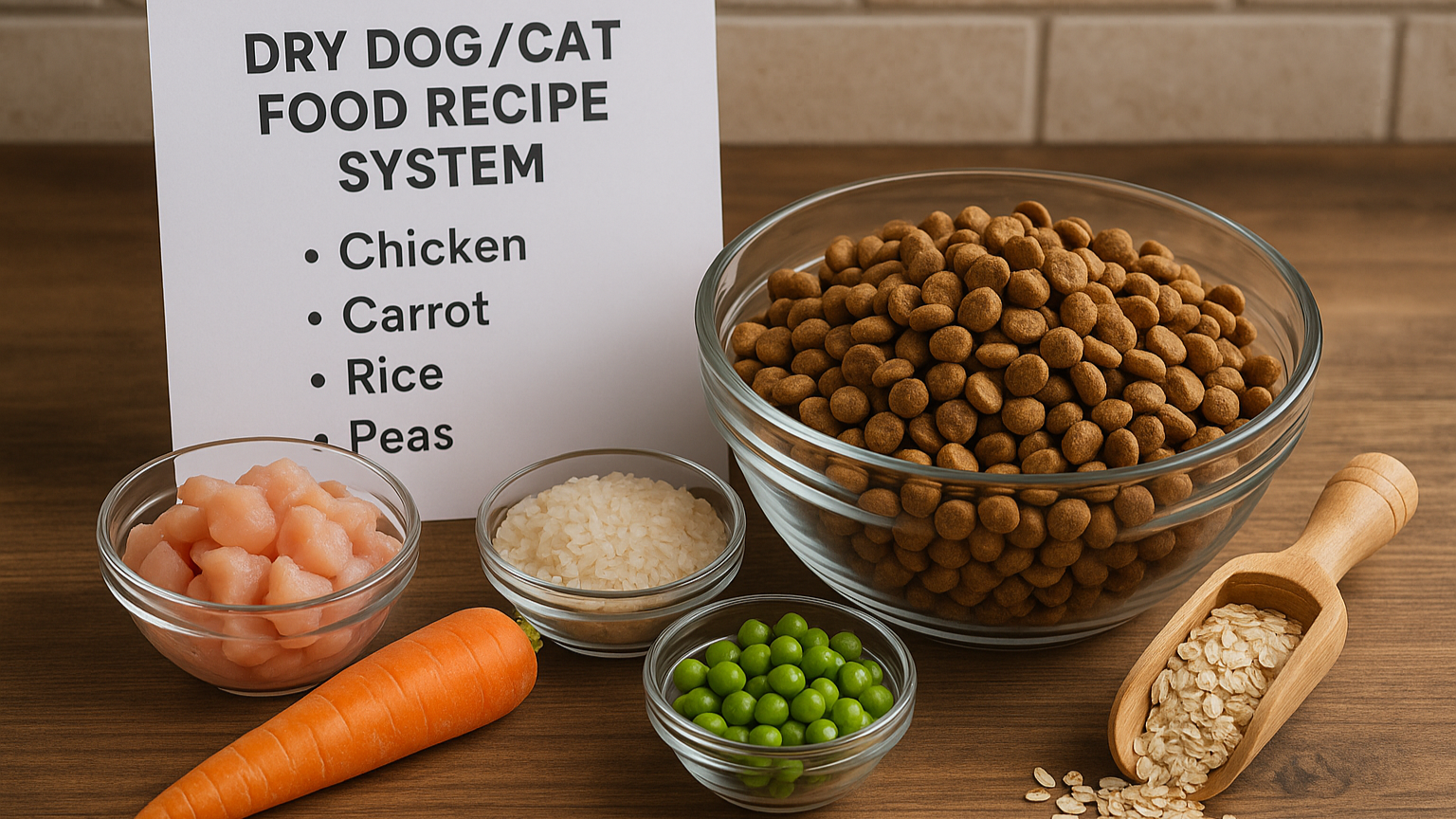

原料肉や野菜などを必要に応じてカット・粉砕し、ミキサーで均一にブレンドします。犬猫用のフリーズドライフードでは、生の肉や内臓をミンチ状にし、レシピに応じて野菜やビタミン・ミネラル類を混ぜ込みます。

混合した後、ペレットマシンや成型機で所定の形状に成型します。成型しておくことで乾燥後の形が整い、均一な仕上がりになります。

安全性確保のため、原料段階で高圧処理(HPP)による殺菌を行うメーカーもあります。高圧力を加えて食中毒菌を不活化する方法で、加熱せずに生肉由来の病原菌リスクを下げられるのが利点です。

- 凍結

前処理した原料を速やかに急速凍結します。一般的にはマイナス30-40℃程度まで一気に凍結庫で凍らせます。凍結させる目的は、真空乾燥時に原料が溶けて崩れないよう固形化することと、昇華を効率良く行うためです。

氷結晶のサイズは品質に大きく影響します。例えば、急速冷凍では氷の結晶が細かく小さいため細胞組織の損傷が少なく栄養・風味を保ちやすいですが、氷が細かい分だけ昇華に時間がかかる傾向があります。

一方、時間をかけて冷凍すると大きな氷結晶になります。乾燥は速く進みますが結晶が大きい分だけ細胞壁を破壊しやすく、再水和時の食感低下につながる可能性があります。

ペットフードでは素材感や栄養価を重視しつつ生産効率も求められるため、小さめのペレット状に成型したうえで短時間で中心まで凍結させるなど、製品特性に応じた冷却設計が重要です。

- 一次乾燥(昇華)

凍結した原料を真空乾燥機のチャンバーに移し、真空ポンプで減圧します。一般的に40-60Pa程度までチャンバー内を高真空に引いた後、加熱板(棚板)を通じて微弱な熱を原料に与え始めます。

すると氷点下でも氷が昇華し、水分が固体から直接水蒸気になって抜け始めます。この水蒸気はチャンバー内の凝縮器(コールドトラップ)で氷として捕集されます。一次乾燥では製品中の氷結晶の大部分(90%以上)が除去されます。

温度と真空度の制御が肝心で、製品の温度が氷点を超えてしまうと未乾燥の部分が溶け出し、せっかく形成した微細な構造が崩れてしまう恐れがあります。そのため加熱は慎重に行われ、製品内部の温度センサーを監視しながら棚板温度を少しずつ上昇させます。

例えば、真空約50Pa下で乾燥を開始し、製品中心温度を約60℃に達するまで12時間かけて昇華乾燥を行っていきます。短時間で過度に加熱せず、しかし確実に氷を飛ばすよう自動制御することで製品を焦がさず効率良く乾燥しています。多くのペットフード用原料は12時間程度で一次乾燥が完了し、全初期水分のうち98-99%が除去されます。

- 二次乾燥(脱着乾燥)

昇華できる氷がほぼ無くなった段階で、製品中にはまだ結合水と呼ばれるわずかな水分が残っています。そこでチャンバー内部を引き続き高真空に保ちながら、製品温度を約70℃前後までさらに加温し、残留水分を分子レベルで飛ばします。

この工程が二次乾燥で、1-2時間かけて食品中の水分を最終含水率1-5%程度まで下げます。具体的に、一次乾燥12時間後、乾燥機内を引き続き真空状態のまま温度を70℃近くまで上げ、さらに2時間乾燥することで製品の芯まで完全に乾燥させています。

このように二次乾燥を行うことで、水分活性(a_w)の低い、安全で保存性の高いドライフードが完成します。

- 包装

真空乾燥機から取り出した製品は空気中の水分をすぐ吸収してしまうため、できるだけ速やかに密封包装します。

乾燥工程終了後、まずチャンバー内に緩やかに空気を戻して常圧に復帰させ、製品をトレイごと取り出します。そして遅滞なく酸素・水分バリア性の高い包装袋に充填し、脱酸素剤や窒素ガス置換を併用して密封します。

フリーズドライ食品は脂質が酸化しやすいため酸素を遮断すること、また湿気を極力遮ることが品質維持のポイントです。ペットフードの場合、充填後に脱酸素剤を封入して酸化を防ぐ工夫も一般的です。

また製造ロットごとに水分率・微生物検査などを行い、合格したものだけを出荷する「テスト&ホールド」管理も重要です。以上でフリーズドライ製品が完成となり、長期保存に耐える軽量なペットフードが出来上がります。

日本に輸入される海外産ペットフード

海外から日本へ輸入されるフリーズドライを含むペットフードは、家畜衛生上のリスク管理の為、原料動物ごとの最低加熱条件を定められていることも理解しておかなければなりません。

以下は日本への輸入時に動物検疫所(MAFF/AQS)が求める最低加熱条件の代表例です。肉の種類(=原料動物)ごとに、相手(輸出)国との「家畜衛生条件(AHRs)」で定められます。

家禽由来

例)70℃・30分、80℃・9分、90℃・1分のいずれかを全質量にわたり実施。

豚由来

例)70℃・30分、80℃・9分、90℃・1分のいずれかを全質量にわたり実施。

反芻動物由来

例)

中心温度70℃以上で1分以上(100℃超の蒸気・煮沸での加熱)

または、

中心温度70℃以上で30分以上(温水槽・熱風乾燥等)を実施。

注: 「エクストルージョンで製造したドライペットフード」や「密封容器入り(レトルト・缶詰)」は、家きん・豚のペットフード向けプロトコル適用外。

FD製造において重要なこと

高品質なフリーズドライ製品を作るには、各工程でのパラメータ管理とレシピ設計上の工夫が重要です。現場の視点で特に留意すべきポイントを以下にまとめます。

急速冷凍と氷結晶の制御

冷凍工程では氷結晶の大小がその後の乾燥効率と製品品質を左右します。前述の通り、急速冷凍により小さな氷結晶を作れば組織ダメージを抑えられ栄養や見た目を保てます。しかし氷が細かいと昇華に時間がかかるため、生産効率は低下します。

逆に大きな氷結晶は昇華しやすい反面、細胞破壊が大きく再水和後の食感低下を招きます。開発責任者としては品質優先か効率優先かのバランスを考慮し、原料や製品形状に応じた冷凍条件を最適化する必要があります。例えば、小粒状に成型した原料であれば中心まで素早く凍結できるため、品質と効率を両立しやすくなります。

昇華乾燥の温度・真空条件

一次乾燥では「できるだけ速く、しかし製品を焦がさない」よう温度と圧力を制御します。具体的には製品温度が氷点(共晶点)を超えない範囲で棚板温度を段階的に上げ、真空ポンプで昇華しやすい低圧を維持します。

真空度が不十分だと氷が融けてしまい乾燥が進まなくなるため、真空ポンプと凝縮器の性能も重要です。また加熱しすぎると表面だけ乾いて内部に氷が閉じ込められケースハードニングを起こす恐れがあります。そこで製品内部の温度モニタリングや段階ごとの真空度調整を行い、安全域で最大の昇華速度を引き出します。

近年は昇華中の重量減少や圧力変化をリアルタイムで監視し、乾燥終了点を検知する技術も活用されています。それにより乾燥時間を最適化し、過剰乾燥によるエネルギーロスを防ぎつつ歩留まり向上が図られています。

再水和性と乾燥度合い

フリーズドライ製品は、給水後の復元性が品質評価の重要項目です。氷が昇華した後の多孔質構造がしっかり保持されていれば、水を加えたとき素早く浸透し元の柔らかさが戻ります。再水和性を高めるには、前処理段階で原料をできるだけ均一な大きさ・厚みに揃え、乾燥ムラを防ぐことが大切です。

もし乾燥不十分な部分が残っていると、再水和時に硬い芯が残ったり、保存中にそこから劣化が進む恐れがあります。そのため一次乾燥後に一旦製品を取り出して未乾燥部位がないか検品し、必要に応じ追加乾燥する工程を設けることもあります。

また氷結晶サイズの調整(前述の緩慢冷凍の活用)により孔径を大きくしておくと復元はさらに良くなりますが、食感や食品の形状維持とのトレードオフとなるため製品コンセプトに応じた判断が求められます。

食品安全と品質保証

フリーズドライ製品は非加熱で仕上がるため微生物リスクへの配慮が不可欠です。原料肉は信頼できる供給元から衛生管理されたものを用い、製造中も異物混入や二次汚染を防ぐGMPに沿った環境整備が必要です。前処理段階でのHPP導入や、乾燥後の温風による殺菌が行われるケースもあります。

また製品出荷前にはロットごとに第三者機関でサルモネラやリステリア等の検査を行い、合格したものだけを出荷するホールド&リリース体制を敷くことが望ましいでしょう。品質保証の観点では、水分活性の管理や酸化劣化の指標となる過酸化物価(POV)のモニタリングも有効です。

ペットフードの場合、官能評価としてペットの嗜好試験も重要な品質指標となります。製造条件の微調整が最終製品の嗜好性に与える影響を確認することで、安定した品質の商品を開発することができます。

他製法(エアドライなど)との比較

フリーズドライ製法と、その他の代表的なペットフード製造法であるキブル(乾燥フード)、エアドライ、ウェットフード(缶詰など)を比較してみます。それぞれ長所短所や栄養価の保持度、コスト、保存性が異なります。以下の表に主要なポイントをまとめました。

| 項目 | フリーズドライ | キブル(ドライ) | エアドライ | ウェット(缶) |

|---|---|---|---|---|

| 利点 | 優 栄養素・風味の保持が最高レベル。 無添加で長期保存が可能。 高タンパク・低炭水化物。 | 普 大量生産でコスト効率が高い。 栄養添加が容易で安定供給。 常温で取り扱いやすい。 | 良 栄養価を比較的保持。 超低炭水化物設計が可能。 噛み応えと嗜好性の両立。 | 良 水分含有量が高く食べやすい。 嗜好性が非常に高い。 常温保存でも長期間安定。 |

| 欠点 | 弱 製造コストが極めて高価。 非加熱のため生菌リスク対策が必要。 吸湿しやすく開封後の管理に注意。 | 良 高温処理で栄養素一部劣化。 デンプン質が多く炭水化物多い。 素材本来の風味は弱め。 | 弱 製造コストは高め。 水分含有でカビ対策が必要。 大量生産には不向き。 | 弱 重量があり輸送コスト高。 開封後は短期間で使い切る必要。 殺菌で栄養・食感が損なわれる。 |

| 栄養保持 | 最高 熱に弱い栄養素もほぼ損なわれない。 生原料の栄養価をそのまま維持。 | 中 高温押出し加工でビタミンなど補填が必要。 タンパク質変性も発生。 | 高 低温乾燥のため比較的栄養損失が少ない。 肉質の変性も軽度。 | 中 加熱調理による損失はあるが、水分中の栄養も摂取可能。 |

| コスト | 最高 1kg当たり2万円前後と最も高価。 | 最安 2千円/kg~と経済的。大量生産による低コスト実現。 | 高価 フリーズドライほどではないが1万円/kgと高め。 | 中 内容物は安価だが水分・包装のコスト増。 |

| 保存性 | 優 水分<5%で未開封なら24ヶ月以上保存可能。 防腐剤不要。 | 優 未開封で18ヶ月程度保存可。 酸化防止剤添加で安定。 | 良 水分10-15%程度。 未開封なら18-24ヶ月保存可能。 | 優 未開封なら2-3年保持。 開封後は数日で消費必要。 |

上記は一般的な傾向をまとめたもので、実際の性能は製品ごとに異なります。例えばエアドライフードの水分含有率はメーカーにより差があり、ニュージーランド製のある商品では約14%まで乾燥させ長期保存性を高めています。またウェットフードも缶詰タイプは長期保存できますが、トレイ包装のチルドタイプは要冷蔵で賞味期限も短めです。

いずれにせよフリーズドライは栄養価と風味保持に優れる反面コスト高、キブルは経済的で扱いやすい反面加工時の栄養損失あり、エアドライは両者の中間で特徴バランス型、ウェットは嗜好性最重視と捉えると分かりやすいでしょう。

レシピ開発とフォーミュレーション

最後に、フリーズドライペットフードのレシピ設計上のポイントを解説します。犬猫それぞれの栄養ニーズを踏まえ、原料構成や添加成分を工夫することで、製品の品質と安全性を最適化できます。以下に主な指針を挙げます。

以上、フリーズドライペットフードの開発におけるポイントを総合的に述べました。フリーズドライ技術は栄養価の保持や高タンパク設計といったメリットからプレミアムフード市場で注目されています。

一方で製造コストや安全管理などハードルもありますが、今回解説したような工程管理やレシピ工夫によってそれらの課題に対応可能です。

開発責任者としては、最新の技術動向や素材特性を踏まえ、フリーズドライの利点を最大限活かしたペットフード開発に取り組んでいただければと思います。高品質なフリーズドライフードは、ペットの健康とオーナーの満足度双方に寄与する次世代の製品と言えるでしょう。