海外のOEM工場にペットフード製造を委託する際には、その工場が適切な品質・安全管理を行っているか慎重に見極める必要があります。

特にHACCP(Hazard Analysis and Critical Control Points、危害分析重要管理点)は食品および飼料の安全管理で国際的に重視される手法です。

本記事では、タイ、オーストラリア、ニュージーランド、カナダの各国におけるHACCP制度の法的義務や運用実態を解説し、衛生管理の取り組み、原材料の安全確保、製造工程のトレーサビリティ事例、そしてOEM先選定時のチェックポイントについて詳述します。

各国のHACCP法的義務・推奨状況

| タイ | オーストラリア | ニュージーランド | カナダ |

|---|---|---|---|

| 法的義務あり | 自主基準 | 法的義務あり | 自主基準 |

| ・DLD(家畜局)が監督。 ・輸出施設に必須 ・年1回の監査。 | ・AS5812規格が普及。 ・PFIAA加盟社95%以上対応。 ・将来的義務化検討中。 | ・RMP(リスク管理プログラム)義務。 ・MPI(一次産業省)が審査。 ・HACCP原則に基づく。 | ・FeedAssure認証。 ・動物用飼料法/家畜衛生規則。 ・業界自主規制が主流。 |

HACCP(危害分析重要管理点)は、ペットフードの安全管理において国際的に重視される手法ですが、その導入や運用の義務化状況は国によって異なります。ここではタイ、オーストラリア、ニュージーランド、カナダの各国におけるHACCP制度の法的位置づけと、OEM委託時に確認すべきポイントを整理します。

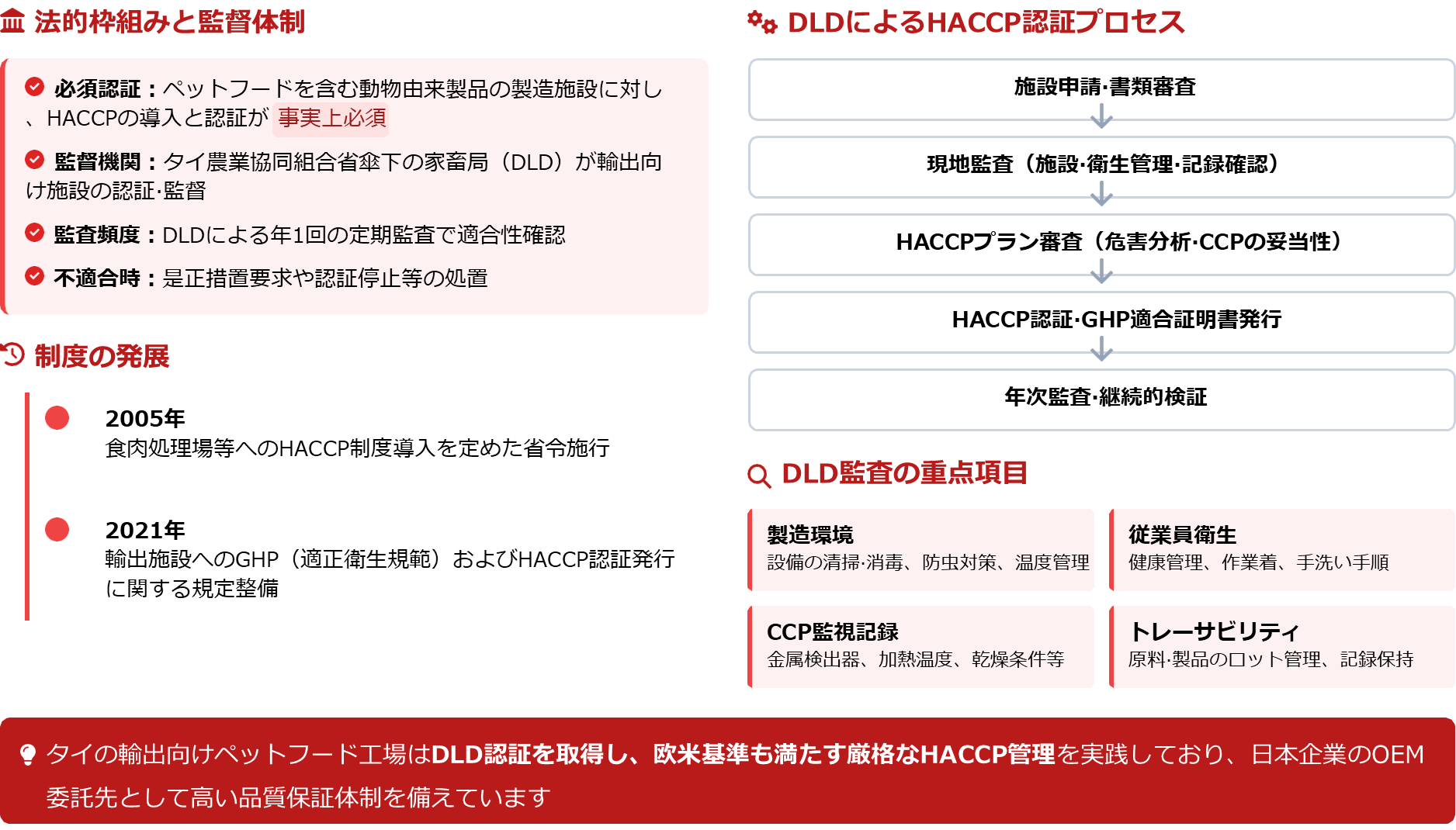

タイ王国

タイではペットフードを含む動物由来製品の製造施設に対し、HACCPの導入と認証が事実上必須となっています。タイ農業協同組合省傘下の家畜局(DLD)が輸出向け施設に対してHACCPシステムの実施状況を監督し、基準に適合した工場へHACCP認証書を発行しています。

DLDは輸出施設に年1回の監査を行い、HACCP管理が適切に機能しているか確認し、不適合があれば是正措置や認証停止等の処置をとります。

2005年施行の省令で食肉処理場等にHACCP制度導入が規定されたほか、2021年には輸出施設へのGHP(適正衛生規範)およびHACCP認証発行に関する規定も整備されました。特に輸出志向のペットフード工場は欧米の基準を満たすため、HACCPに基づく管理を厳格に行っています。

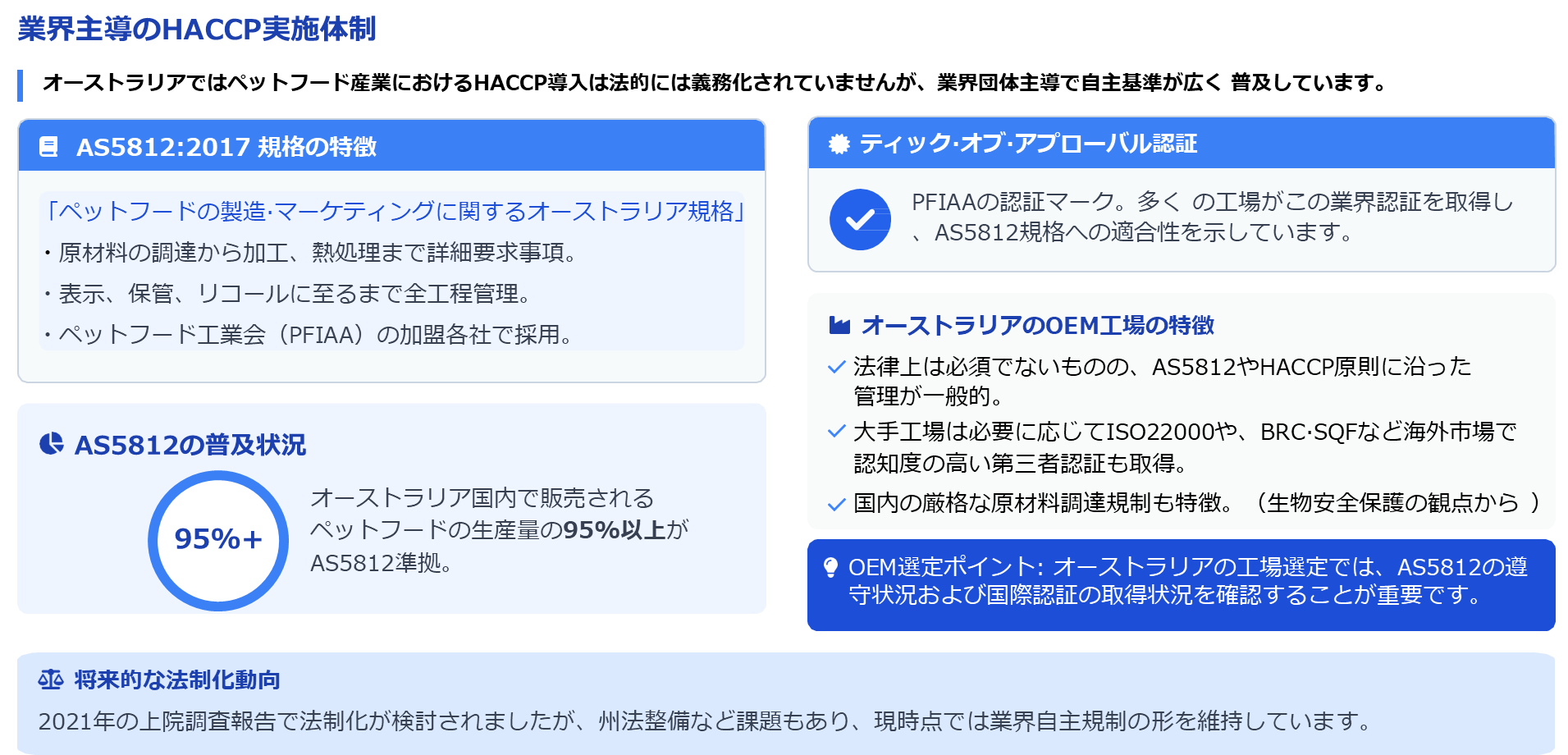

オーストラリア

オーストラリアではペットフード産業におけるHACCP導入は法的には義務化されていません。ただし業界団体主導で自主基準が策定・普及しています。代表的なのがAS5812:2017「ペットフードの製造・マーケティングに関するオーストラリア規格」で、原材料の調達から加工、熱処理、表示、保管、リコールに至るまでペットフード安全管理の詳細な要求事項を定めています

。この規格は任意標準ですが、ペットフード工業会(PFIAA)の加盟各社によって広く採用されており、オーストラリア国内で販売されるペットフードの生産量の95%以上がAS5812準拠で製造されているとされています。

政府もAS5812をペットフード安全の基盤として重視しており、将来的な義務化の検討が行われました(2021年の上院調査報告)が、州法整備など課題もあり現時点では業界自主規制の形を維持しています。

したがって豪州のOEM工場でも、法律上は必須でないもののAS5812やHACCP原則に沿った管理が行われている場合が大半で、PFIAAの「ティック・オブ・アプローバル」(業界認証)取得工場も多い状況です。

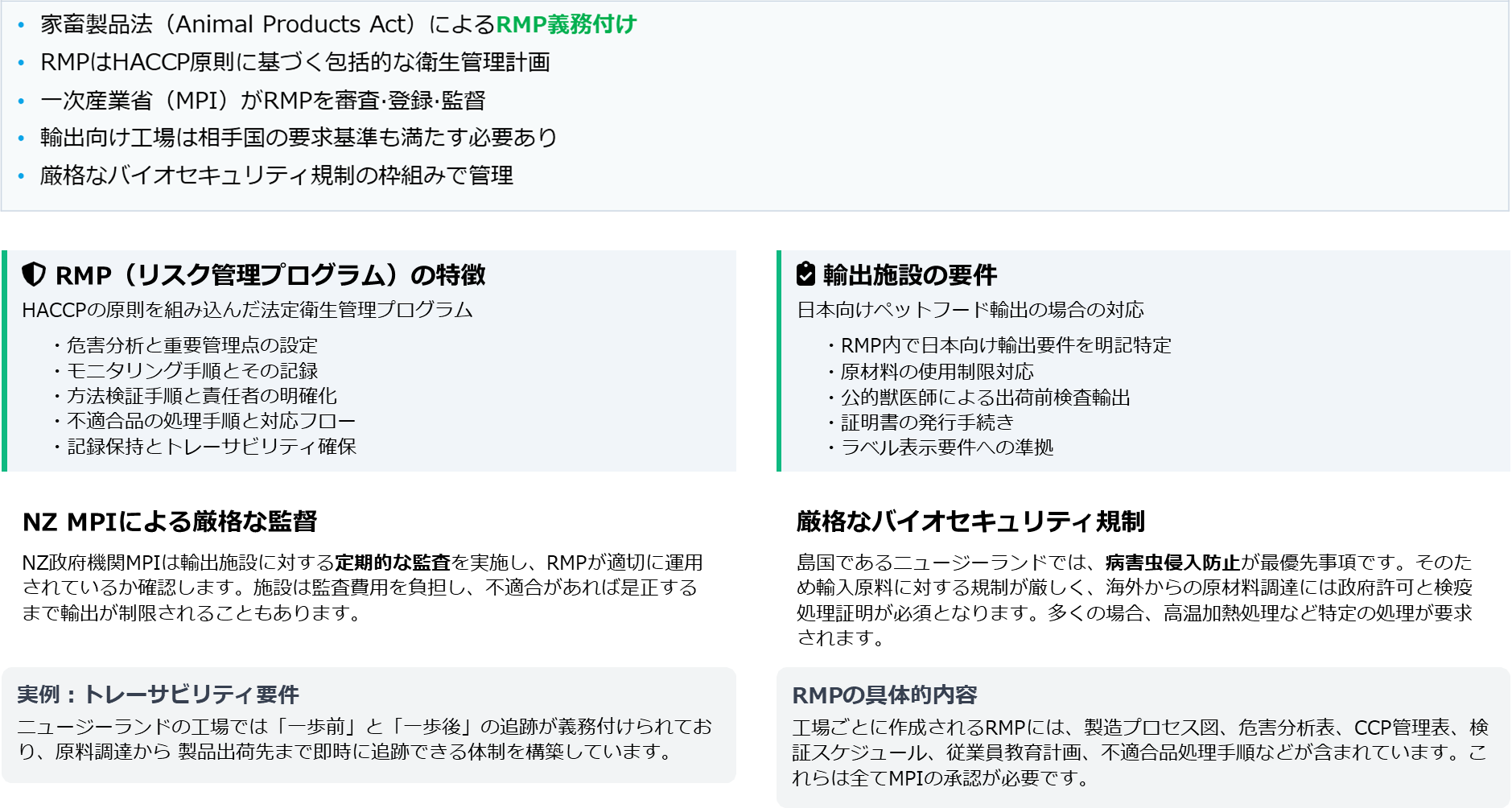

ニュージーランド

ニュージーランドでは家畜製品法(Animal Products Act)のもと、動物由来成分を含むペットフード製造業者に対しリスク管理プログラム (RMP) の策定・承認が義務付けられています。RMPはHACCPの原則に基づき、製造工程上の危害要因を特定・管理する包括的な衛生管理計画です。

すなわちニュージーランドでは法律上、事実上HACCPに沿った管理を行うことが求められていると言えます。政府機関MPI(一次産業省)がRMPを審査・登録し、施設の監督を行います。

輸出向けペットフード工場の場合、RMPの中で輸出相手国の基準(例えば日本向けならば特定の安全証明)も満たす必要があります。

またニュージーランドは家畜伝染病予防の観点から厳格なバイオセキュリティ規制を敷いており、ペットフード製造もその枠組みで管理されています。まとめると、NZのOEM工場は法令上HACCP的手法を実践しており、公的認可のもとで衛生管理が運用されています。

カナダ

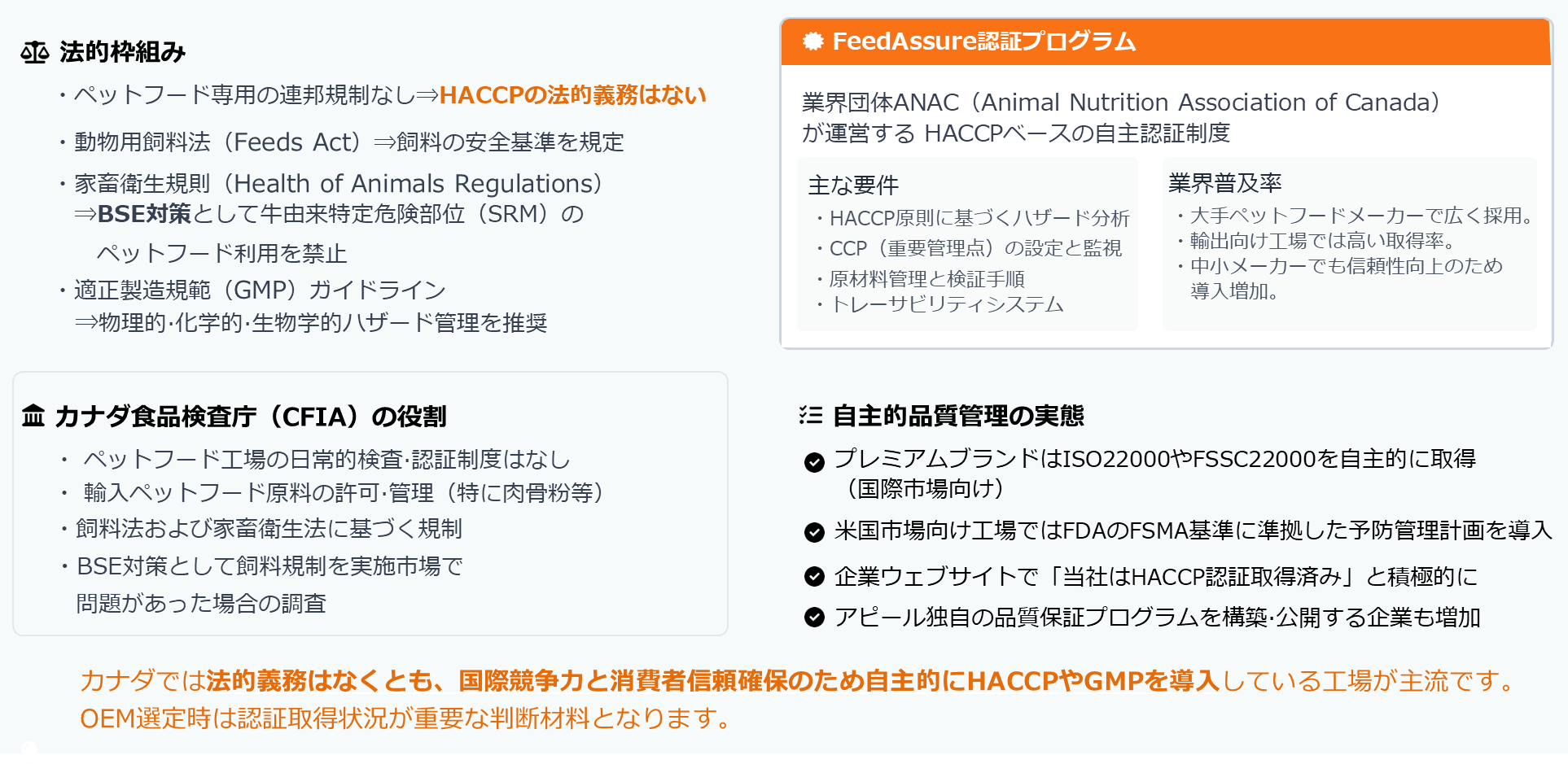

カナダにはペットフード専用の連邦規制は存在せず、HACCP導入も義務ではありません。しかし製造者は動物用飼料法(Feeds Act)や家畜衛生規則(Health of Animals Regulations)など一般法規に従い、安全で衛生的な製品を作る責任があります。

特に家畜衛生規則では牛海綿状脳症(BSE)リスク管理のため、牛由来特定危険部位(SRM)のペットフード利用禁止など原材料に関する安全要件が定められています。また適正製造規範(GMP)に従った製造が期待されており、製品は物理的・化学的・生物学的ハザードから安全でなければならないとガイドラインで示されています。

カナダ政府機関(CFIAなど)が日常的にペットフード工場を検査・認証する制度はありませんが、業界団体ANACが運営するFeedAssure(飼料向けHACCP認証プログラム)が広く普及しており、多くの大手ペットフード工場は自主的にHACCPシステムを実装し第三者認証を取得しています。

輸出志向のメーカーや高品質を謳うブランドでは、ISO22000やFDAのFSMA基準に準拠した予防管理計画を導入している例もあります。つまりカナダのOEM候補先では法律上の義務はなくとも自主的にHACCPやGMPを導入しているかが重要な見極めポイントとなります。

衛生管理の取り組みと認証制度

各海外OEM工場の衛生管理体制を評価する際は、GMP、HACCP、ISOなどの認証取得状況が重要になります。上図はISO 22000(食品安全マネジメントシステム規格)、GMP(適正製造規範)、HACCP(危害分析重要管理点)の違いを示したもので、ISO22000はHACCPの原則と経営管理システムを統合した包括的な規格であることがわかります。

GMPは設備や従業員の衛生、製造手順の標準化といった一般的衛生管理の基盤を提供し、HACCPはその上で特にリスクの高い工程を重点管理する手法です。例えばタイでは公的にGHP(適正衛生規範)の遵守が求められ、DLDが輸出施設に対しGHP適合証明書も発行しています。

タイのDLD監査官は工場で個人衛生や設備の清掃状況(GMP項目)を確認しつつ、重要管理点(CCP)のモニタリング記録やHACCPプランの運用状況も併せて検証しています。このようにGMPによる土台作りとHACCPによるリスク管理は連携して運用されます。

各国とも自国基準だけでなく国際的な認証スキームの活用も見られます。例えばISOが策定したISO22000は、食品安全マネジメントシステムの国際規格で、HACCPの7原則を包含した包括的な仕組みです。オーストラリアでは先述のAS5812が事実上の国内標準となっていますが、主要メーカーは必要に応じてISO22000や、BRC・SQFなど海外市場で認知度の高い第三者認証を取得しています。

ニュージーランドの輸出向け工場でも、公式なRMP制度に加えてISOや米国AAFCO基準への適合を自主的に証明するケースがあります。カナダではHACCP認証(FeedAssureやISO22000等)の取得は信頼の指標とされ、実際に「当社はHACCP認証を取得済み」とアピールするペットフード企業もあります。日本の立場から見れば、海外OEMに委託する際は可能な限りISOやHACCPの認証を保持する工場を選ぶのが望ましいでしょう。

食品安全管理の階層構造

食品・ペットフード製造における安全管理は、基盤となるGMPから、より高度なHACCP、包括的なISO22000まで階層的に構築されています。各段階で以下のように役割分担されています。

- HACCPと経営システムの統合

- 文書管理・トレーサビリティ

- 継続的改善(PDCAサイクル)

- 外部コミュニケーション

- 製造工程の危害分析

- 重要管理点(CCP)の設定

- モニタリング方法の確立

- 是正措置と検証手順

- 製造環境の一般的衛生管理

- 従業員の衛生‧教育訓練

- 施設‧設備の清掃‧保守

- 標準作業手順(SOP)

例えば、オーストラリアのAS5812規格は原材料の選定・取扱いから工場管理、製造プロセスの監視・制御、最終製品の表示に至るまで詳細なガイドラインを含んでおり、PFIAA加盟企業はこれを忠実に実施しています。

またタイの大手OEM工場では、社内に品質管理部門を置き微生物検査室を備えるなど、GMPとHACCP双方の観点から日常的に製造環境をチェックし、DLDや海外取引先による監査に備えています。要は、各国とも多少アプローチの違いはあれど「衛生管理の徹底なくして安全なペットフード製造なし」との共通認識のもと、GMPによる土台整備とHACCPによる重点管理が体系的に実践されているのです。

OEM工場選定のポイント

- GMPがなければHACCPは機能しない(衛生管理が不十分な工場ではHACCPが形骸化)

- ISO取得工場は管理体制が高水準(ISO 22000認証はHACCP・GMP両方を包含)

- 各管理段階が相互補完的に機能していることが重要。

原材料の安全性確保の方法

OEM工場はまず、原材料サプライヤーを事前監査によって厳選します。タイのDLD、ニュージーランドのMPI、オーストラリアのAS5812、カナダのCFIA/FeedAssure など各国の基準を満たすかを確認し、GMP・HACCP体制やトレーサビリティの整備状況を審査します。

合格した業者だけを承認リストに登録し、契約書で禁止原料や提出書類(分析証明書・原産地証明など)を明確化します。定期的な再評価も行い、品質不良や法規改正があれば直ちに認定を見直します。

原材料が工場に到着すると、担当者はまずCOAなどを照合します。タイではと畜検査合格証、カナダ向け製品にはBSE清浄国証明が必須です。

そのうえでロットサンプルを採取し、微生物(例:サルモネラ)、カビ毒(アフラトキシン)、栄養成分などを自社ラボまたは外部認定機関で分析し、NZのRMPや豪州AS5812など各国基準への適合を確認します。

書類と試験結果が基準を満たせば、そのロットは「受入可」として倉庫に移され、不適合ロットは隔離して返品または廃棄されます。受入時に付与したロット番号はERP(エンタープライズリソースプランニング)やMES(製造実行システム)に登録され、製造バッチと自動的に紐づきます。

半年から一年ごとに模擬リコール訓練を実施し、万一の際に数分で影響範囲と出荷先を特定できるかを検証することで、トレーサビリティ体制を継続的に強化します。

倉庫では温度○○ ℃以下・湿度○○%以下といった条件管理のもと、先入れ先出し(FIFO)が厳守されます。酸化リスクの高い脂質原料は窒素フラッシングや遮光容器で保護されます。

生産ラインに投入する際には再度ロット番号をスキャンして生産記録に反映し、途中で基準外が判明した場合は即座にラインを停止し該当ロットを隔離します。是正措置が完了したのちにのみ製造を再開することで、原料由来の危害の工場内拡大を未然に防ぎます。

- 信頼できるサプライヤーからのみ調達(サプライヤー監査・承認制)

- 各種証明書類の確認(獣医証明、原産地証明、分析証明書など)

- 受入時の検品・検査(必要に応じた理化学的・微生物学的検査)

- 不適合原料の排除と記録(問題原料は使用せず記録に残す)

製造工程のトレーサビリティ事例

万が一問題が発生した場合に迅速に原因ロットを特定・回収できるよう、トレーサビリティの確保はペットフード製造において不可欠です。海外の優良OEM工場では原料から最終製品に至るまで、一貫したロット管理と記録保存が行われています。

基本として、工場に搬入される各原材料にはロット番号(またはシリアル番号)が付与され、製造時にそれら原料のロット情報が製品ロットに紐付けられます。製造日・ライン・釜番号などの情報とともに完成品のロット番号が割り当てられ、出荷時にはどのロットがどの顧客・市場向けに出荷されたかまで記録されます。

例えば、タイでは2003年の規則B.E.2546で「飼料製造業者は原料供給、製造工程、流通の履歴が追跡できる管理・文書システムを構築すること」が定められており、輸出向け工場ではこの規則に従い詳細な履歴台帳を備えています。

また、あるタイの輸出認定工場では電子的なトレーサビリティシステムを導入しており、農場のGAP認証情報から原料ロット、製品出荷先までデータベースで一元管理しています。この工場ではタッチパネルで原料受入から製造記録・検査結果・在庫まで確認でき、万一のリコール時には数分で影響ロットと流通先を特定できる仕組みになっています。

ニュージーランドでもRMPの要件として一歩進んだトレーサビリティが求められます。すなわち「一歩前(原料由来)と一歩後(製品出荷先)」の両方向について追跡可能であること、そして即時のリコール体制を整備することが義務付けられています。

オーストラリアのAS5812規格にも製品リコール計画の整備が含まれており、定期的な演習でロット追跡の精度確認を行う会社もあります。カナダでは法令でリコール報告義務は限定的ですが、製造者が自主的に消費者告知等を行うことになっており、企業の責任で迅速なロット特定・公表が求められます。

具体的な実装事例

- ロット番号とバーコード管理:

原料袋や製品パッケージにロット番号をバーコード/QRコードで印字し、入出庫時にスキャンしてデータベースに記録。

ある事例ではハンディ端末でスキャンすることで在庫システムと連携し、リアルタイムで追跡可能にしているケースがあります。

- 電子記録システム:

ERP(基幹業務システム)や専用のトレーサビリティソフトを導入し、原料受入から製造・出荷まで全てのロットデータを紐付けて保存。

上述のタイ工場のように、関係帳票をデジタル化してサーバーやクラウド上で管理することで、検索性・保管性を高めています。

紙記録の場合もスキャンして、電子アーカイブ化する例があります。

- 定期的な追跡テスト:

一部のOEMでは半年または年1回、模擬リコールを想定してトレーサビリティ体制を検証しています。

実際に特定ロットの原料受入記録から製品在庫まで追ってみて、迅速に漏れなく情報を取得できるか確認します。

これにより平時から問題点を洗い出し、システム改善につなげています。

トレーサビリティは顧客(ブランドオーナー)にとっても安心材料です。委託先から製造ロットごとの原料情報や分析結果を提供してもらえる契約にしておけば、自社で万一の対応を検討する際にも役立ちます。

日本のペットフード安全法でもトレーサビリティ確保が求められていることを念頭に、海外OEMにも同等以上の履歴管理を期待すべきでしょう。

最終的に「いつ、どこで、何を使って作られ、どこへ出荷されたか」がすぐさま遡れる体制が理想であり、幸い紹介した各国ではその重要性が十分認識されているため、多くの工場で高度なトレーサビリティが実現されています。

OEM選定時のチェックリスト

海外のOEMメーカーを選ぶ際には、上述した点を踏まえ品質管理能力を多角的に評価することが重要です。以下に、HACCPを軸としたチェックポイントをリストアップします。これらのチェックリストを参考に、候補OEMの品質管理水準を多面的に評価してみてください。

ポイントは単に「HACCP対応しているか」だけでなく、その工場全体が安全文化を醸成しているかを見ることです。認証書や書類だけでなく、担当者への質問や必要なら現地訪問によって実態を把握し、安心して委託できるパートナーを選定することが肝要です。

各国とも優れた工場はHACCPをはじめとする品質管理を徹底していますので、しっかりと見極めさえすれば海外OEMであっても万全の品質管理体制のもとで製造委託が可能です。

候補工場が第三者機関によるHACCP認証を取得しているか確認します。例えばISO22000やFSSC22000、BRC、SQFなど国際規格の認証書を提示してもらいましょう(ISO22000はHACCPを包含する食品安全マネジメント規格であり、取得工場はHACCP実践能力が高いと判断できます。)認証が有効期限内か、製造対象(スコープ)にペットフードが含まれるかもチェックします。

工場の一般的衛生管理プログラムがしっかりしているか評価します。工場見学や監査報告書を通じて、清掃スケジュールや従業員の衛生教育、施設の防虫・防鼠対策などGMPの取り組み状況を確認します。タイのDLD監査でも個人衛生や設備洗浄が細かく点検されているように、基本的な衛生管理が疎かになっていない工場を選びましょう。

原料のサプライヤー管理について質問します。具体的には「主要原料の仕入先はどこか」「原料受入時にどんな検査を行っているか」「原産地証明や分析証明を取得しているか」などです。

例えばオーストラリアの工場ならAS5812遵守で原料選定が行われているか、ニュージーランドならMPI許可原料のみ使っているかといった点も含め、原料の安全保証にどこまで配慮しているかを確認します。

工場のHACCPプラン概要を共有してもらいます。どんな危害要因を想定し、どの工程をCCP(重要管理点)に定めているか、そのモニタリング方法(例えば金属探知機の使用、加熱温度の連続記録など)を教えてもらいます。各CCPにおける管理基準と、逸脱時の対処(不適合品の隔離・廃棄手順等)も明確になっている工場が望ましいです。

工場内に品質検査室があるか、あるいは外部認定ラボと提携して定期検査をしているか確認します。製品の微生物検査(サルモネラ、一般生菌数など)や栄養成分分析をロットごとに実施している工場は信頼性が高いです。検査頻度や項目、過去の検査成績の一部を開示してもらえるなら目を通し、基準適合率をチェックします。

ロット管理システムについて質問し、万一のリコール時にどの程度速やかに対象製品を特定・回収できるか確認します。「製品一括表示にロット番号を印字しているか」「製造記録と出荷記録を何年間保存しているか」「直近でリコールや回収は発生したことがあるか(あれば原因と対策)」といった事項を確認します。

カナダではリコール情報を自社で公表する必要があるため、そうした体制が整っている工場(=責任ある対応ができる工場)かどうかも判断材料になります。

当該工場が現地の関連法規に適合していることは大前提です。例えばタイならDLDの輸出認定工場リストに掲載されているか、ニュージーランドならRMPによって承認されているかといった点です。

また、日本や欧米への輸出実績が豊富な工場であれば、その都度輸入国監査をクリアしているはずなので安心材料となります(実際タイから日本・EU向けに輸出する工場はEUの施設登録を受け、HACCPや施設基準で欧州監査官の検査を受けています)。どの国に製品を供給しているか、必要な輸出国認可を取得しているかも確認しましょう。

可能であれば、工場の直近の第三者監査報告(例えばBRC監査のレーティングなど)を見せてもらうのも有効です。難しければ、少なくとも過去の不適合事例とその是正措置について質問し、工場が問題に対し適切な改善を行っているか評価します。

HACCPは継続的改善が重要な仕組みなので、定期的に見直し・訓練が行われている工場かどうか知ることができればベストです。

- 単に「HACCP対応」と謳うだけでなく、実際の運用実績と継続的改善活動を重視する。

- 各国の制度・文化を理解したうえで、国際標準以上の要求を契約に盛り込む。

- 定期的な現地監査や品質レビュー会議を通じて継続的なコミュニケーションを維持する。

- 原材料の安全性とトレーサビリティを特に重視し、不測の事態にも迅速に対応できる体制を構築する。